ЭЛЕКТРОХИМИЧЕСКИЕ ИСТОЧНИКИ ТОКА И ИХ ВОЗМОЖНОСТИ

Л. ПЕНЬКОВА, М. КОЧЕРГИИСКИЙ, Е. АПИРИНА, Э. МЕНДЖЕРИЦКИЙ, Радио №10/1966, ст.45

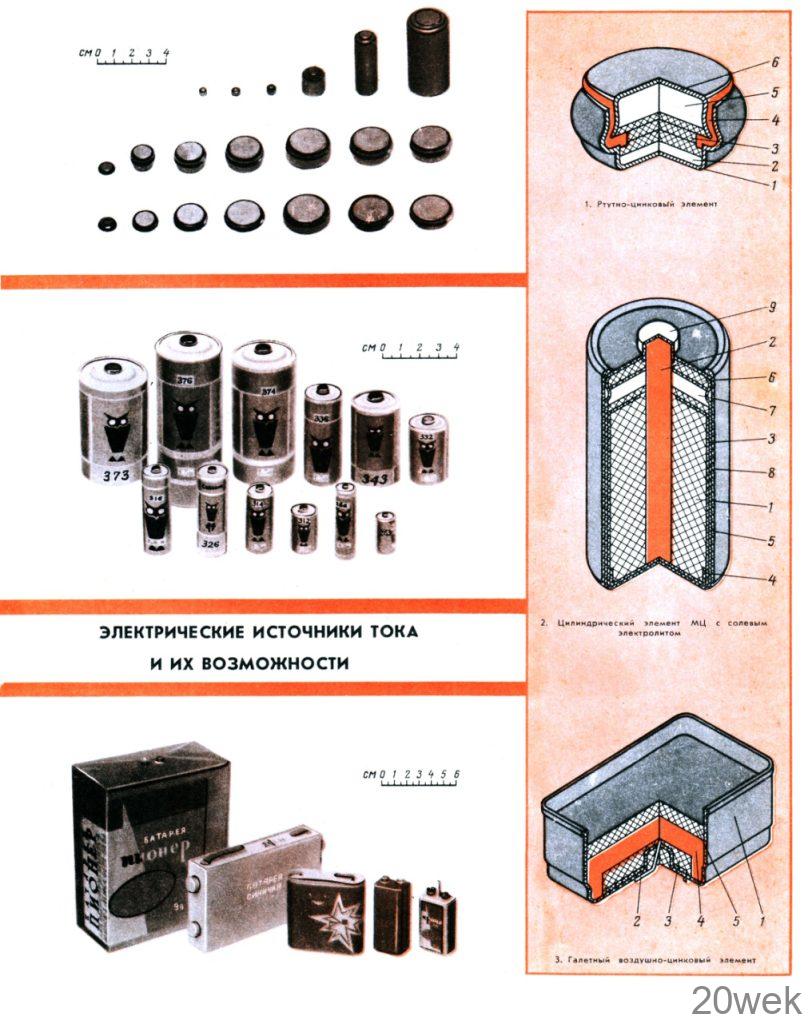

В основу серийно выпускаемых малогабаритных автономных источников тока, предназначенных для питания существующей транзисторной аппаратуры, положены четыре электрохимические системы.

Конструкция элемента показана на вкладке (стр. 3). Положительный электрод 1 элемента состоит из смеси двуокиси марганца и углеродистых материалов, напрессованных на угольный стержень 2. Отрицательным электродом служит цинковый стакан 3, на дно которого помещена картонная шайба 4. Носителем электролита является диафрагма 5 из кабельной бумаги. Она пропитана солевым электролитом, после чего на нее нанесен тонкий слой пасты.

Положительный электрод вставляется в цинковый стакан с диафрагмой и подпрессовывается. Последнее характерно для так называемой набивной технологии. Для герметизации верхнюю часть элемента заливают изоляционной смесью 6. Между этой смесью и верхним торцом положительного электрода образуется газовая камера 7, в которой скапливаются газовые продукты коррозии. Элемент заключен в картонный футляр 8. Отрицательный вывод элемента — дно цинкового стакана, положительный — металлический колпачок 9, насаженный на угольный стержень (см. вкладку).

Набивная технология благодаря сближению электродов и увеличению количества активной массы позволяет без изменения внешних габаритов повысить работоспособность элементов в 1,5—2 раза (при прерывистых режимах эксплуатации). Срок хранения некоторых элементов и батарей МЦ достигает нескольких лет (в зависимости от конструкции и области применения). Они сохраняют работоспособность в широком интервале температур от —40Q С до +60° С. Стоимость 1 вт-ч энергии, получаемой от элемента 373, среднего по габаритам (в соответствии с проектом международного стандарта) составляет 3 коп

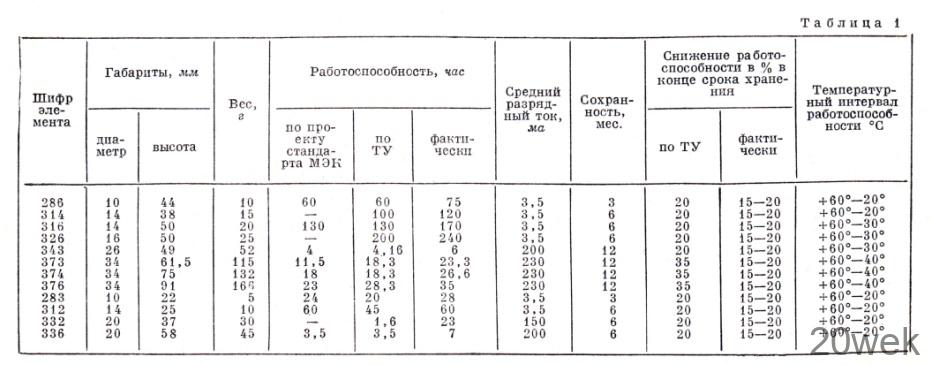

Разработаны 12 видов различных по размерам МЦ-элементов, диаметр которых лежит в пределах 10—34 мм, а высота — 22—91 мм. Характеристики этих источников тока представлены в табл. 1.

Элементы всего ряда удовлетворяют требованиям проекта международного стандарта и могут иметь лучшие параметры при условии совершенствования технологии производства.

МЦ-элементы (373, 343, 326 и 316) выпускаются серийно и в больших количествах.

В ближайшее время элементы предполагается выпускать в новом оформлении с этикетками, напечатанными непосредственно на жестяных и пластмассовых корпусах.

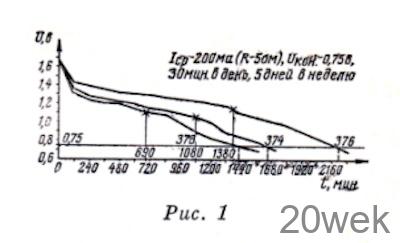

Качество и оптимальные возможности цилиндрических элементов в зависимости от их размеров и режима разряда показаны на графиках. На рис.1 представлена зависимость работоспособности источников тока от их габаритов. Элемент 373 (диаметр 34 мм, высота 61 мм), средний по размерам, используется наиболее широко в различной транзисторной, сигнальной и осветительной аппаратуре.

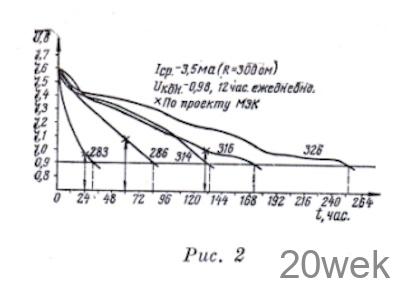

При оптимальном режиме разряда по времени эксплуатации выгоднее применять элементы, более крупные по размерам. Та же зависимость сохраняется и для группы малогабаритных цилиндрических элементов (рис. 2). Как показывает график (рис. 2), работоспособность элементов выше норм международного стандарта.

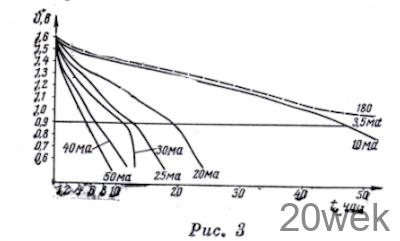

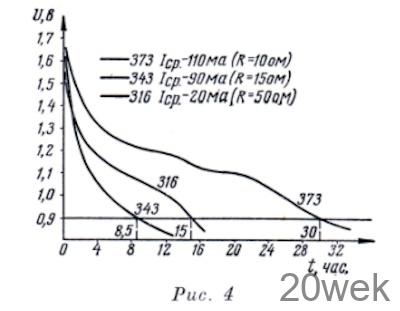

Зависимость работоспособности элементов цилиндрической конструкции, приведенная на рис. 3, 4, 5, позволяет сделать вывод, что эти элементы часто используются без учета их оптимальных возможностей. Так, например, международный стандарт рекомендует для элемента 316 разрядный ток, равный 5—3,5 ма, срок службы его в этом режиме 170— 180 ч, а в нашей радиоаппаратуре он используется при разрядном токе 20 ма, поэтому срок службы сокращается до 15 ч.

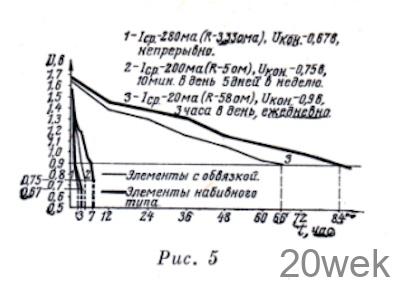

Весьма подходящим для питания транзисторных устройств можно считать элемент 336 (КБ) диаметром 20 мм, высотой 58 мм (рис. 5). Оптимальный ток разряда этого элемента 20 ма, при этом его работоспособность составляет 80—85 ч. Если же повысить разрядный ток до 200 ма, продолжительность его работы сократится до 7 ч.

При токе 280 ма (режим, заданный И РИА) длительность работы достигает 3 ч.

Источники тока воздушно-цинковой (ВЦ ) и марганцево-цинковой (МЦ) систем со щелочным электролитом.

В последние годы экспериментально установлено, что источники тока с воздушно-цинковой и марганцевоцинковой системами со щелочным электролитом имеют преимущества по сравнению с аналогичными источниками тока, в которых используется солевой электролит.

Основная трудность при создании источника тока со щелочным электролитом заключалась в том, чтобы добиться длительной сохранности их в течение нескольких месяцев и даже лет без значительного снижения работоспособности. Эта задача в настоящее время в основном решена путем подбора концентрации щелочного электролита, разработки новой технологии производства и использования так называемого па- стированного цинка (суспензии цинка в электролите).

На вкладке (стр. 3) показан разрез одного галетного элемента воздушно-цинковой системы со щелочным электролитом. Элемент состоит из винипластового корпуса 7, снабженного токоотводом 2. На дне элемента расположен отрицательный электрод 3 из панированного цинка, далее идут диафрагма из щелочи, сгущенной крахмалом и мукой 4, и положительный электрод 5. Последний выполнен из активированного угля, ацетиленовой сажи и двуокиси марганца, увлажненных раствором щелочи.

Из подобных элементов собирают секцию (батарею) таким образом, что один элемент вставляют в другой, п после чего их обвязывают.

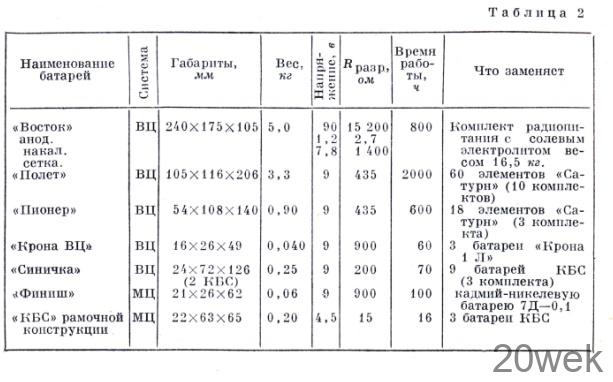

В табл. 2 даны основные характеристики разработанных элементов, а также элементов, уже внедренных в производство, или разрабатываемых источников тока со щелочным электролитом. Внедрены в производство и выпускаются серийно комплекты «Восток» для ламповых приемников и батареи «Крона ВЦ» для транзисторных приемников. Выпуск батареи «Пионер» и «Полет» может быть легко освоен, так как они состоят из элементов одинаковых (накал) или аналогичных (анод) тем, что использованы в батарее «Восток». Батареи «Синичка» (ВЦ системы), «Финиш» и КБС щелочные (МЦ системы) в настоящее время разрабатываются и в 1967— 1968 гг. будут освоены промышленностью. Батарея «Синичка» заменяет 9 батарей типа КБС (Iраз=40 ма), батарея КБС со щелочным электролитом заменяет 3 батареи КБС-Л с солевым электролитом (/раз=200 ма). Батарея «Финиш» заменяет кадмий-никелевую батарею типа 7Д- 0,1 (габариты их одинаковы). Батарея «Финиш» допускает до 25 циклов перезарядки. При первом разрядном цикле эти батареи сохраняют работоспособность в течение 90 ч при последующих 20—25 перезарядках — 10 ч.

Преимуществом этих батарей перед кадмий-никелевыми является высокая начальная емкость (она в 9 раз больше, чем у 7Д-0,1). Кроме того, они гораздо дешевле. Эти батареи могут работать в условиях тропического климата.

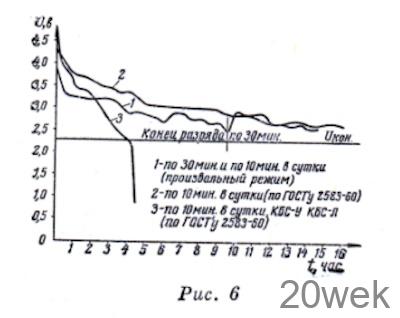

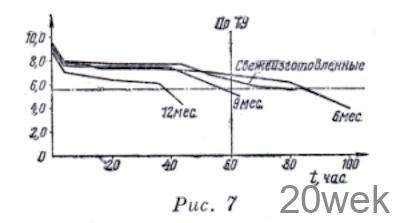

На рис. 6 представлен график разряда щелочных батарей типа КБС на R = 15 ом. По сравнению с серийно выпускаемыми новые батареи работают в 4 раза дольше. При меньших токах разряда, в частности, в случае питания транзисторной аппаратуры, преимущество новых батарей также сохраняется. Рис. 7. характеризует свойства серийно выпускаемых батарей «Крона ВЦ» в процессе хранения. Через Полгода хранения емкость батарей Практически не снижается, по истечении 9 месяцев хранения батареи отдают 80 % начальной емкости, а через 12 месяцев—50% начальной емкости.

Срок службы батареи «Крона ВЦ» Исчисляется 60 ч, в то время как у «Кроны 1Л», ранее выпускавшейся, он составлял всего 20 ч.

Ртутно-цинковые элементы РЦ.

Эти элементы обладают высокой удельной энергией (примерно в 2 раза больше, чем в элементах МЦ с солевым электролитом), стабильным напряжением, высокой надежностью (сохранение свойств параметров с течением времени), механической прочностью. Они широко применяются в транзисторной, в том числе и в малогабаритной радиоаппаратуре, в измерительной технике, в медицинской аппаратуре и т. п. в качестве стабильных источников опорного напряжения.

Конструкция элементов проста (см. вкладку стр. 3). Активную массу положительного электрода 2 запрессовывают в железный корпус элемента 7, а активный материал отрицательного электрода 5—цинковый порошок, состоящий из красной окиси ртути и графита, — в крышку элемента 6 Между электродами помещают фильтровальную бумагу 3, пропитанную электролитом (в окис- но-ртутных элементах это концентрированный раствор едкого кали и окиси цинка). Корпус 1 и крышка 6 элемента служат одновременно его токоотводами. Они изолированы друг от друга резиновым кольцом 4. После сборки элемент герметизируют штамповкой.

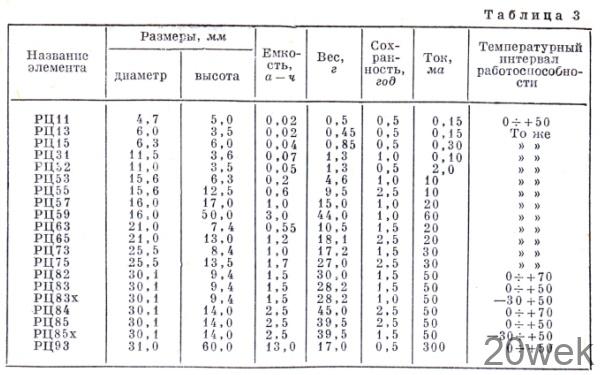

Разработаны и внедрены в производство 20 видов таких элементов (табл. 3), отличающихся своими размерами (диаметр 4,7—31 мм, высота от 3,5 до 60 мм, емкость от 0,02 до 13 а.ч). Ток разряда в пределах 0,1—З00ма в зависимости от габаритов.

Промышленность освоила выпуск пяти серий элементов различных по конструкции и области применения: пуговичные (РЦ 53, РЦ 55, РЦ 63, РЦ 65, РЦ 73, РЦ 83, РЦ 85); пуговичные с двойными корпусами (РЦ 82, РЦ 84); цилиндрические (РЦ 57, РЦ 59, РЦ 93); миниатюрные (РЦ 11, РЦ 13, РЦ 25, РЦ 31, РЦ 32); холодостойкие (РЦ 83х, РЦ 85х).

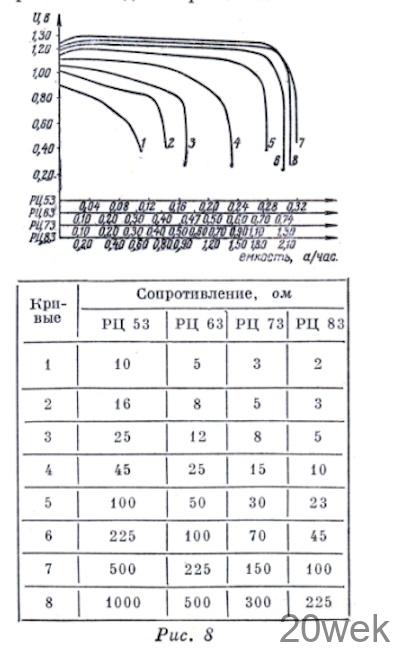

На рис. 8 представлены универсальные разрядные кривые элементов четырех типов в координатах напряжение — емкость, отдаваемая элементами при различных нагрузках в условиях комнатной температуры (+20° С). Напряжение ртутноцинковых элементов при малых токах изменяется в процессе разряда очень незначительно. Так, при токе 2 ма напряжение элемента РЦ 63 при отдаче полной емкости снижается на 2,3%. При том же токе 2 ма напряжение элемента РЦ 65 изменяется от 1,30 ев начале разряда до 1,26 в к концу разряда, то есть перепад напряжения составляет всего 3,1%. При меньших токах напряжение элементов еще более стабильно. По мере увеличения плотности разрядного тока уменьшается номинальное напряжение и увеличивается перепад напряжения в процессе разряда элементов. Кроме того, уменьшается емкость, отдаваемая элементами до резкого спада напряжения

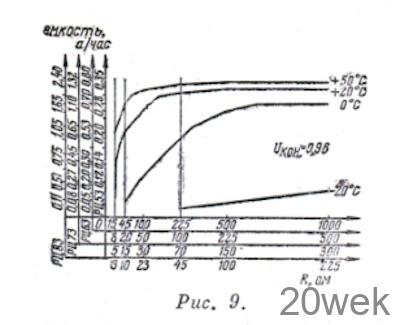

Рис 9. показывает оптимальные возможности тех же элементов при температурах 0° С, + 20с С, +50° С п -20° С.

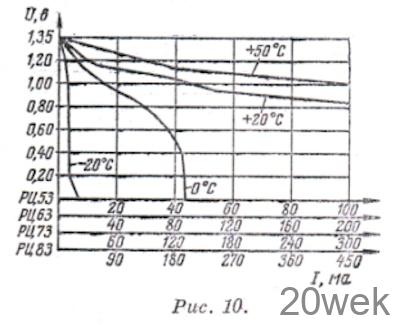

Представленные на рис. 10 вольт- амперные кривые соответствуют статическому изменению нагрузки в разрядной цепи. При быстрых изменениях нагрузки эффективная величина внутреннего сопротивления оказывается несколько меньшей, чем могла бы быть в соответствии с рис. 8.

Элементы с цифрой 3 в конце обозначения лучше работают при больших токах, чем элементы с цифрой 5. В условиях отрицательных температур электрические характеристики РЦ элементов значительно ниже. Однако в последнее время начался серийный выпуск холодостойких РЦ.

Из указанных элементов 20 типов можно собрать батареи с различными номинальными напряжениями (от 1 до 3000 в). Полностью подготовлены к массовому производству секции из всех пуговичных РЦ с числом элементов от 1 до 10.

Зарубежные фирмы выпускают свыше 20 видов элементов РЦ. Последние уступают отечественным по мощности, холодостойкости, миниатюрности. Так, диаметр наименьшего (по каталогам) элемента РМ 312 составляет 8 мм против 4,7 мм- (РЦ И), по стабильности ЭДС наша промышленность гарантирует 0,1% В год, а американские фирмы 1,0%. Сравнение характеристик элементов дается на примере наиболее распространенных типов: PM 1 (американский) и РЦ57 (отечественный).