НАМОТОЧНЫЙ СТАНОК

И. Степанов, Радио №12/1964, ст.42

Намоточный станок позволяет производить намотку катушек с укладкой провода диаметром от 0,1 до 0,6 мм виток к витку или внавал. Наименьший внутренний диаметр каркаса катушки 10 мм, наибольший — 100 мм, длина каркаса 70 мм. Эти данные в случае необходимости можно изменить в любую сторону. Смена направления намотки осуществляется вручную и занимает практически незначительное время, а для установки каркаса катушки требуется не более одной минуты.

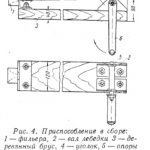

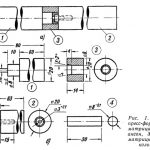

В станке используется индуктор от телефонного аппарата системы МБ. Общий вид станка и его кинематическая схема приведены на 2-й и 3-й стр. вкладки. Вращение шестеренки 1 через шестеренку 2 передается на ось 3. На этой же оси укреплен шкивок 4, через который при помощи пассика 5 вращение оси 3 передается на фигурную ось 6. Вращение оси 6 через кривошипный механизм вызывает перемещение укладчика 22 по оси 15. Кривошипный механизм шатуном 11 отклоняет на некоторый угол коромысло 13, которое концами пружины 18—19 толчками поворачивает шестеренку 14 и закрепленную в ней ось 15. По оси 15 перемещается укладчик 22 с хоботком укладчика и роликом 23, на . котором лежит наматываемый провод. Укладчик 22 прижимается к оси 15 пластинчатой пружиной 24, которая с усилием скользит по направляющим 25. Смена направления движения укладчика 22 осуществляется переключателем 17. В зависимости от того, в каком положении находится переключатель 17, с зубьями шестеренки 14 сцеплен либо один, либо другой конец пружины 18—19. Если переключатель занимает крайнее положение, при котором с зубьями шестеренки 14 сцеплен конец 19 пружины, то шестеренка 14 и вместе с ней ось 15 вращаются по часовой стрелке. При переводе же переключателя 17 в другое крайнее положение с зубьями шестеренки 14 сцепляется конец 18 пружины и ось 15 вращается в обратную сторону. С изменением станнаправления вращения оси 15 изменяется направление движения укладчика. Размеры оси 3 зависят от типа выбранного индуктора. В описываемой конструкции применена ось длиной 179 мм и диаметром 10 мм. Ось вращается в отверстиях щек индуктора, в которых помещались цапфы якоря. Для жесткого сцепления каркаса катушки с осью 3 внутрь каркаса вставляется деревянная болванка и зажимается на оси стопорными гайками. Шкивок 4 тюыъщаечся. внутри стенок индуктора на месте, где устанавливался якорь. Внутреннее отверстие шкива 4 определяется диаметром оси 3.

Оси 3, 6 и 15 вытачиваются из стали, шкивок 4, корпус 22, хоботок укладчика и ролик 23 могут быть выполнены из бронзы, стали, текстолита или органического стекла. Ролик 23 должен свободно вращаться на своей оси, а его рабочая поверхность должна быть достаточно гладкой, чтобы не повредить эмалевое покрытие провода. Хоботок укладчика закреплен винтом 7 в корпусе укладчика 22. Пружина 18— 19— стальная, для уменьшения стирания зубьев шестеренки 14 ее концы «отпускают» на медленном пламени спиртовки или свечи.

Пассик 5 — резиновый, круглый, его длина зависит от длины шатуна 11. В предлагаемой конструкции станка длина пассика около 300 мм. Пассик от шкивка 4 на ось 6 проходит через отверстие в корпусе индуктора. Кривошипный механизм устанавливается на торце оси 6. Он состоит из стойки 8, винта с головкой 9, бобышки 10, шатуна 11 и коромысла 13. Винт 9 свободно проворачивается в отверстиях стойки 8. При вращении винта 9 по нему перемещается бобышка 10, в результате чего изменяется длина плеча: центр фигурной оси 6 — винт 12. Изменять ранее установленную длину плеча необходимо каждый раз, когда для намотки катушки применяется провод другого диаметра. На стойке 8 наносятся риски, соответствующие диаметру выбранного для намотки катушки провода; расстояния между рисками подбираются опытным путем. Для предотвращения самопроизвольного перемещения бобышки винт 9 должен перемещать ее с заметным усилием. Переключатель 17 собирают на основании 16 и устанавливают на оси, закрепленной в коромысле 13. На внутренней стороне коромысла имеются два углубления. При повороте переключателя вокруг оси фиксирующий шарик защелки 21 попадает в одно из этих углублений и удерживает переключатель в заданном положении.

Стойка 8, винт 9, коромысло 13 выполняются из стали или бронзы, шатун 11 — из стальной проволоки, пружины 20 и защелка 21 — из фосфористой бронзы. Длина шатуна регулируется при налаживании станка.

Стойки 27, 28, 29 для осей 15, 6, 26 делаются из бронзы. Отверстия в стойках для крепления к основанию станка просверливаются по диаметру имеющихся шурупов. Канавки для пассика на шкивке 4 и оси 6 можно заменить выпуклостями— сферическими поверхностями. В этом случае применяется резиновый пассик из плоской резины толщиной 3—4 мм. Основание станка 30 изготавливается из многослойной фанеры или текстолита.

Налаживание станка не представляет трудностей. При налаживании необходимо отрегулировать давление пластинчатой пружины 24 на направляющие 25 и изгиб пружины 18—19. Натяжение пассика 5 должно исключить проскальзывание, но и не быть слишком сильным.

Все трущиеся места смазывают автолом и тщательно шлифуют.