Электроискровой станок

Г. Козырьков, А. Морозов (Радио №2/1963 ст.28)

Обработка изделий из твердых сплавов сопряжена с известными трудностями. Существует несколько способов такой обработки, из которых наибольшее распространение получили ультразвуковой, анодно-механический и электроискровой.

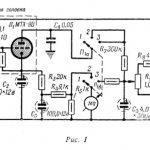

Ниже приводится описание простейшего электроискрового станка (рис. 1), доступного для изготовления радиолюбителями средней квалификации, обладающими элементарными слесарными навыками. Электроискровой станок позволяет легко и быстро обрабатывать небольшие детали из электропроводящих материалов любой твердости. С его помощью можно получать сквозные отверстия любой формы, извлекать сломавшийся резьбовой инструмент,

прорезать тонкие щели, гравировать, затачиватьинструмент и т. п. Сущность процесса электроискровой обработки заключается в разрушении материала заготовки под действием импульсного электрического разряда. Благодаря малой площади рабочей поверхности инструмента в месте разряда выделяется большое количество тепла, которое расплавляет и частично испаряет вещество обрабатываемой детали. Процесс обработки наиболее эффективно идет в жидкости (например керосине), которая омывает место контакта вибрирующего инструмента и детали, унося с собой продукты эрозии. Инструментом служат латунные стержни с контактным зажимом для электрода, Повторяющего форму предполагаемого отверстия.

Станок работает следующим образом. Разрядный конденсатор С1 соединен своим плюсовым выводом с обрабатываемой деталью 1. Минус его подключен к инструменту 2. Простейший электромагнитный вибратор 3 (в данном случае электросистема обычного звонка) сообщает инструменту непрерывные колебания. Этим обеспечивается постоянное искрение в месте контакта и предотвращается возможность сварки инструмента с деталью. Деталь погружается в небольшую ванночку (чашку звонка) с зажимным устройством для обеспечения надежного электрического контакта.

Силовой трансформатор собран на сердечнике Ш32 из обычной трансформаторной стали. Толщина набора 40 мм. Первичная обмотка содержит 1100 витков провода ПЭВ 0,41 с отводом от 650 витка. Вторичная обмотка имеет 200 витков провода ПБО-1,2. Между первичной и вторичной обмоткой помещена экранирующая обмотка III, состоящая из одного слоя, намотанного проводом ПЭЛ 0,1. Один конец экранирующей обмотки заземлен. Вместо обмотки можно применить экран из одного слоя фольги, края которой должны быть изолированы друг от друга. Для индикаторной лампочки 6,3 в можно использовать 32 витка экранирующей обмотки.

Все детали станка укреплены на деревянном основании 4 размерами 150x 150×5 мм, с кронштейном в виде трубки длиной 200—300 мм диаметром 15 мм. Желательно, чтобы стол с ванночкой мог перемещаться вертикально без качки в пределах 15—20 мм. Однако это не обязательно в случае свободной посадки вибратора во втулке крепления к штативу, когда инструмент будет углубляться в деталь под действием тяжести вибратора. Направляющими для этого перемещения будут служить две осевые втулки от сопротивлений типа СП. Такая же втулка может быть применена и для обеспечения скольжения стержня с инструментом. В качестве вибратора применен обычный электрический звонок, у которого удалены молоточек и чашечка. Звонковая чашечка использована в данном случае в качестве ванны, так как размеры обрабатываемых деталей невелики (30— 40 мм).

К якорю вместо молоточка прикреплен латунный стержень с отверстием на другом конце для установки инструмента с прижимным винтом.

Емкость разрядного конденсатора взята 400 мкф (2 конденсатора КЭ-2 200,0×50 в). Реостат R2 рассчитан на ток 3—5 а. Этот реостат наматывается нихромовым проводом диаметром 0,5—0,6 мм на сопротивлении ВС-2.

В качестве источника питания используется мостовой выпрямитель из 8 селеновых пластин размером 100x 100 мм. Входное переменное напряжение при этом не должно превышать 25—30 в. Для питания станка подойдет любой источник постоянного тока, способный отдать 1,5—2 а при напряжении 20—30 в.

Можно использовать источники питания и с более низким напряжением, но с большим током так, чтобы мощность, потребляемая цепью заряда, была не менее 50—60 вт. Ток разряда устанавливается перед работой перемещением хомутика на сопротивлении R2. Чтобы не повредить селеновых шайб, желательно в цепи разряда ввести ограничительное сопротивление R1 величиной 2—5 ом из той же нихромовой проволоки или установить предохранитель на 8—10 а.

В заключение следует отметить, что при работе станка происходит непрерывное искрение. Для уменьшения помех, создаваемых станком, в цепи питания его необходимо включать простейшие фильтры.

С помощью описанного станка разрезались на части стержневые магниты диаметром 8 мм. Время резки латунной пластинкой сечением 10×0,3 мм составляло 35—40 мин. При применении более форсированного режима время резки можно значительно сократить.